Головними вимогами щодо елементної бази, яка використовується в сучасній КВЧ апаратурі зв’язку (в тому числі супутникового) були, є і будуть її малу вагу, габарити, собівартість і надійність. Перші дві вимоги дуже легко виконуються, якщо в якості хвилеводних систем використовуються мікрополоскові лінії передач. Але в разі передачі потужних сигналів ці лінії передачі не можуть конкурувати з порожніми металевими хвилеводами. Тому виникає задача розробки такої технології виготовлення пристроїв зв’язку, яка б забезпечувала досить великий ступінь інтегрування найпростіших елементів в багатофункціональні вузли та пристрої. Ця технологія повинна мати низьку собівартість, забезпечувати ідентичність електродинамічних показників від екземпляра до екземпляра, вимагати малий час на виробництво, не вимагати унікального оснащення.

Цим вимогам задовольняє технологія виготовлення мікрохвильових компонентів, розроблена в Інституті технічної механіки НАН і ДКА України, і що базується на багатошаровій гальванопластиці, визначальною ознакою якої є використання гальванопластичного монтажу і спеціального режиму електролітичного осадження металів. Якщо перша відмінність дозволяє виробляти практично монолітні мікрохвильові багатофункціональні модулі, то друга відмінність економить час в процесі виробництва і забезпечує дрібнозернисту структуру, металу, що осідає, пластичність і міцність.

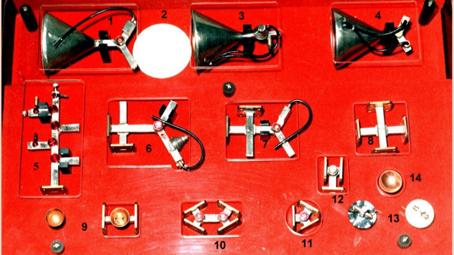

Складовими частинами успіху впровадження цієї технології є наявність розроблених складних, але розбірних матриць багаторазового використання, за допомогою яких вдається виробляти багатофункціональні пристрої без фланцевих з’єднань як єдиний квазімонолітний виріб. Маємо досвід виготовлення генераторних модулів, розв’язуючих пристроїв і рупорних антен, а також монолітних багатофункціональних пристроїв на їх основі, виконаних за запропонованою технологією.

Готовий виріб завдяки застосуванню багатошарової гальванопластики має достатню механічну міцність при масогабаритних показниках, щонайменше, в кілька разів менших щодо традиційного цільнометалевого прототипу.

Модернізована волноводно-інтегральна безвідходна технологія, яка базується на основі багатошарової гальванопластики з елементами гальванопластичного монтажу, може бути альтернативою стандартним технологіям. Крім важливого виграшу у вазі і габаритах (товщина стінок волноводів становить 200-300 мкм, на відміну від одиниць міліметрів в стандартних конструкціях), докорінно знижуються витрати на настройку, так як застосування пропонованого методу гальванопластики і гальванопластичного монтажу забезпечує не тільки високу точність виготовлення, але і повторюваність геометричних і електричних характеристик КВЧ – вузлів

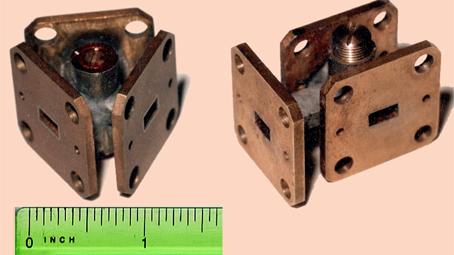

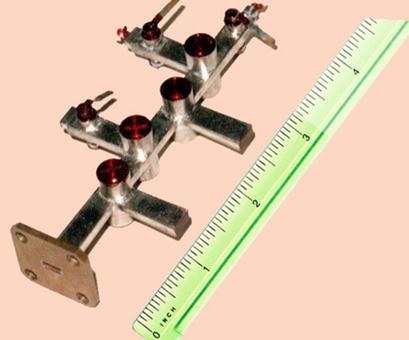

Ефективність запропонованої технології виготовлення складних в конструктивному відношенні функціональних вузлів приймально-передавального тракту була апробована, зокрема, на прикладі трьоплечових циркуляторов (рис. 1), передавального модуля з малогабаритним електрично керованим генератором (рис. 2), КВЧ- генератора з двохкаскадним підсилювачем потужності (рис. 3), а також комплекту елементів і вузлів для систем зв’язку і телекомунікацій (рис. 4).

| Контактна інформація: | |

| Інститут технічної механіки | НАН України і ДКА України |

| Україна 49005 м. Дніпро вул. Лешко-Попеля, 15 | |

| Контактна особа: | Заболотний Петро Іванович |

| Тел. | (056) 372 06 40 |

| E-mail: | mwave@ukr.net Office.itm@nas.gov.ua |

| Web: | http://www.itm.dp.ua |